第八章 如何解决失控问题

改变老习惯——承认问题

坏习惯 1:重复检测控制品

重复检测控制品,只会拖延解决问题。

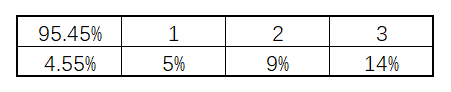

$1_{2s}$ 假拒绝率(假阳性?):

$N=1,α = 5%$

$N=2,α = 9%$

$N=3,α = 14%$

title: 计算方式备注

坏习惯 2:尝试一瓶新的控制品

另一种谬论是控制品“坏了”就在建议重复检测控制品的那份 QC 排查故障指南中,还常常建议,若是重复检测不能成功得到一个“在控”的结果,则尝试新的一瓶控制品。确实,有时控制品会发生吸样量不足、超过使用稳定期、保存不当或者准备过程有误。为什么会发生这些问题?QC 程序中应当包含关于控制品如何小心复溶、混匀、操作、保存及稳定性的书面说明,并纳人 QC 程序的培训和实施内容。我们绝不该在一个如此重要的过程上走捷径。

成本是另外一个问题。控制品的成本通常远低于重复检测所有患者标本的成本。习惯性复测控制品,或者归咎于控制品本身有问题,其潜意识通常是想通过规避发现和消除失控真正原因带来的麻烦和时间延误以解决问题。

由于上述做法异常简单,而且我们通常也不具备或传授使用更系统的方法解决问题所必要的技能,这些做法久而久之就成了习惯。

好习惯 1:检查控制图或违反的规则以确定误差类型

- $1_{3s}$ 和 $R_{4s}$ 规则,通常提示随机误差增加;

- $2_{2s}$、$4_{1s}$ 和 $10_x$ 规则,系统误差。

由于系统性趋势会随时间而逐渐发生系统性变化,因此也可通过类似方式给予检出。而随机误差则与此不同,表现为数据点相对于所建均值的离散度增大。其数据点将分散在均值两侧,可被用于寻找分布于宽尾部(超出 3s 控制限或 1s 控制规则)数据点的规则,或依据一组控制检测内高值和低值之差的极差或差异的规则(例如 R4 控制规则)所发现。

应当在开始确定问题原因之前,总是尽可能地确定误差的类型。若能进一步将系统误差区分为漂移或趋势,则帮助更大。

要点:确定误差的类型。

好习惯 2:根据误差类型确定潜在原因

可能导致系统误差的因素:

-

更换试剂批号;

-

更换校准品批号;

-

错误的校准值;

-

试剂准备不当;

-

试剂变质;

-

校准品变质;

……

- 操作者更换。

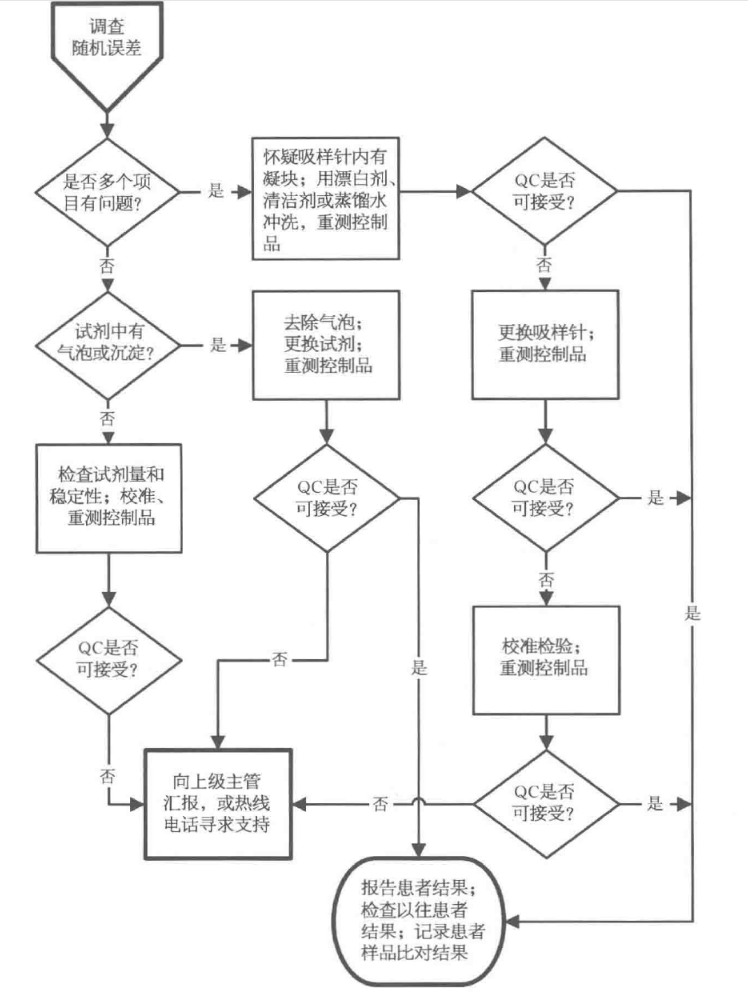

可能导致随机误差的因素:

飞鸟(flyers)事件。

由于样品或注射器中偶然存在的气泡或有问题的单元测试设施导致的不稳定性能是另一种类型的随机误差,通常称之为“飞鸟(flyers)“事件,因为它们并不是因方法不精密度的变化所致,而是一种偶发的小事故。QC 很难抓住飞鸟事件,重复检测患者样品或许是检出此类事件的较好方法。

好习惯 3:考虑多项检测系统上的共性因素

若是一台仪器上的许多项目出现 QC 问题,排查故障流程应当针对那些项目间的共性因素。

好习惯 4:与近期改变关联的原因

系统误差的最常见原因是试剂或校准问题。突然的漂移常源于某个近期事件,如更换试剂、启用了新批号试剂、近期的一次校准或更换了校准品批号。一旦发现漂移,操作者应检查试剂、校准、维护记录,以找到解决问题的线索。例如,在试剂更换后立刻出现了漂移,检查批号是否正确、经过核对或做过校准,以确认试剂准备是否正确,或者所用的试剂是否正确。

- 系统趋势可能比单一漂移更难解决。

- 发现并解决随机误差增大的问题更是难上加难。

好习惯 5:验证解决方案并记录纠正措施

发现问题原因之后必须予以纠正,并再次检测所有控制品以验证解决方案。通常指在新一批检测前“上载”所有控制品评估控制状态。若在应重新检测失控批的。必须将失控事件与纠正措施一起记入文件,并为不常见的问题撰写故障排查报告,以便今后解决同类问题。

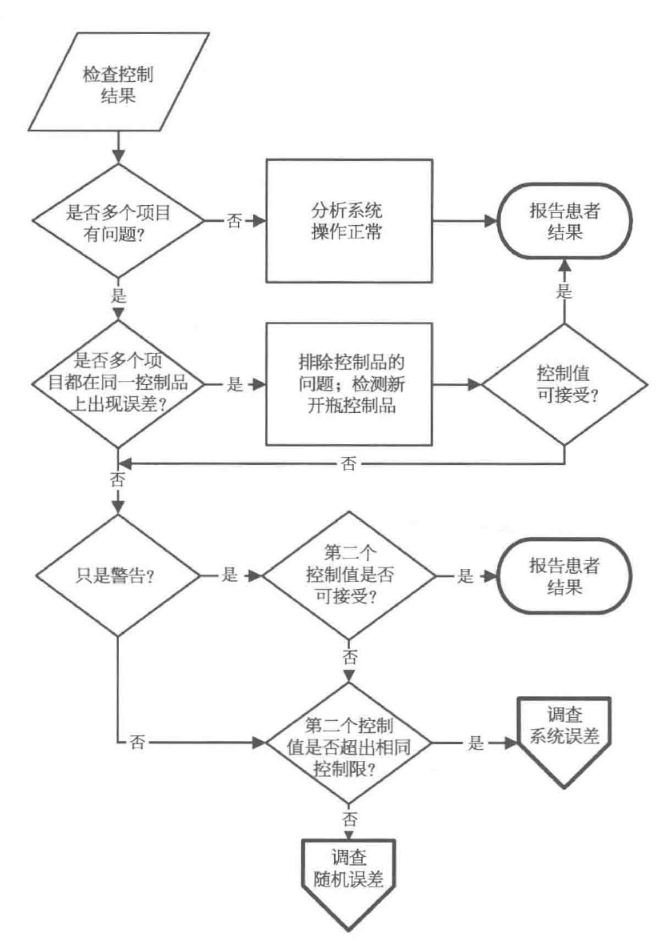

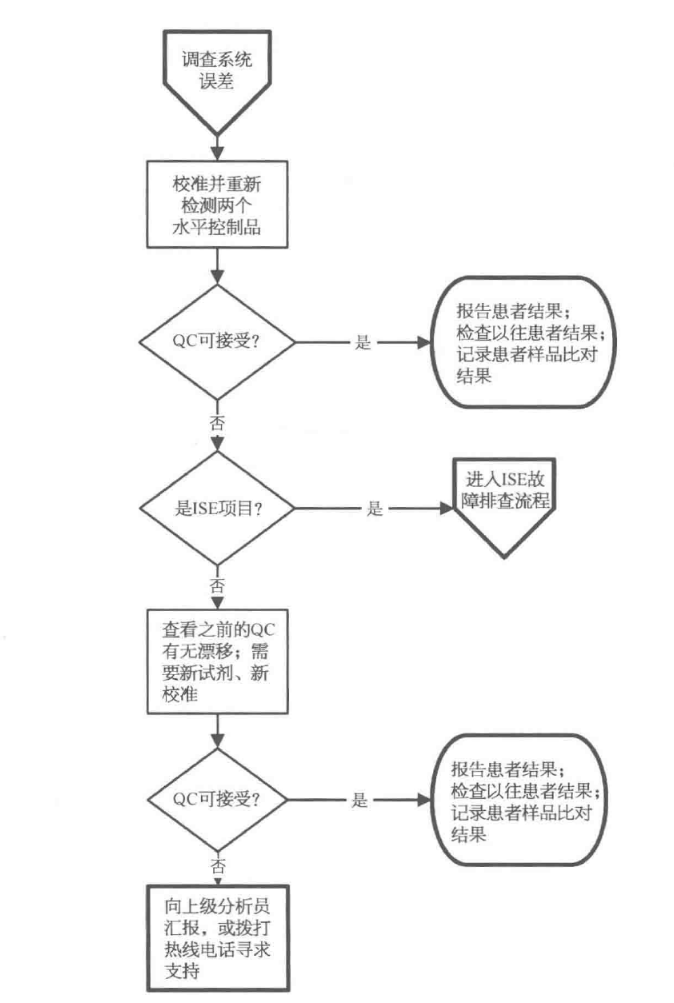

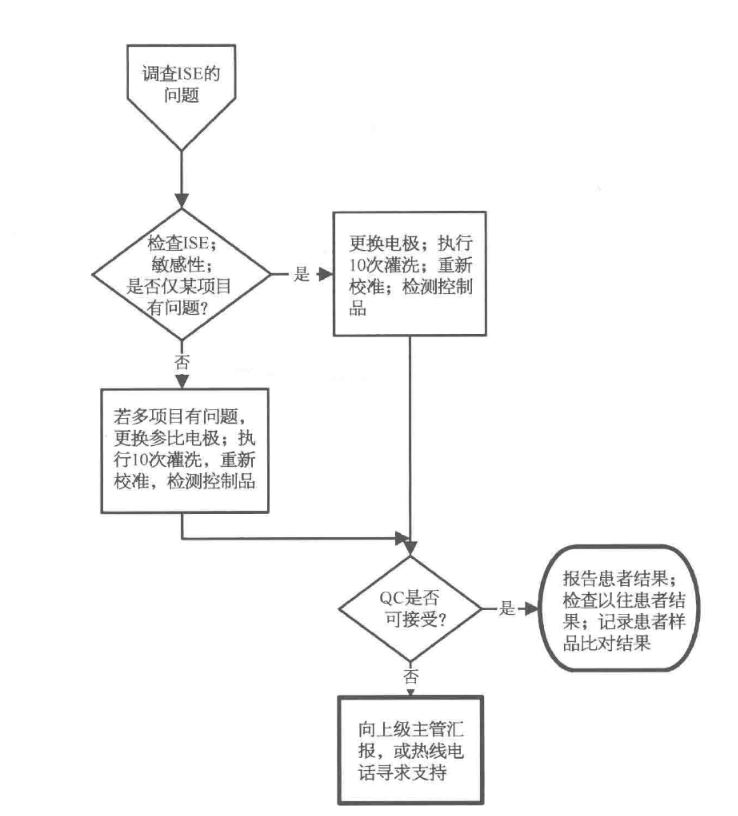

好习惯 6:建立故障排查指南

为每个检测系统建立故障排查指南。

应当对从经验中得到的知识进行整理,以此帮助全体操作者发现问题和采取恰当的纠正措施。总结并分享此类经验教训的方法之一是为操作者准备一套贯穿故障排查全过程的流程图。某些厂家会提供这些信息,但每个实验室也可基于自己的经验建立自己的故障排查指南。

- Author: Jim Wong

- Link: http://qms.atotoro.cn/post/%E7%AC%AC%E5%85%AB%E7%AB%A0-%E5%A6%82%E4%BD%95%E8%A7%A3%E5%86%B3%E5%A4%B1%E6%8E%A7%E9%97%AE%E9%A2%98/

- License: This work is under a 知识共享署名-非商业性使用-禁止演绎 4.0 国际许可协议. Kindly fulfill the requirements of the aforementioned License when adapting or creating a derivative of this work.